电晕处理对不干胶薄膜印刷性能的影响

发布时间:2022-12-06

浏览次数:723

作者:电晕机厂家

经过电晕处理,有效地改变了聚丙烯(BOPP)薄膜表面张力,提高了其印刷适应性能,对不干胶标签叠印率有较大的提高,也解决了油墨的附着性能差的问题。

聚丙烯(PP)薄膜在不干胶标签印刷中经常使用,随着聚丙烯(PP)生产工艺水平的提高,特别是拉伸后的BOPP薄膜,不仅改良了其材料的表面性能,使之广泛应用于印刷、涂布、复合,而且在不干胶标签防伪膜领域有着广泛的使用。但是塑料薄膜的印刷适应性受到高分子聚合物表面张力的影响,张力越小,越不易于油墨对承印物表面的附着,所以一般在印刷之前都会对薄膜进行处理,实际应用中,电晕处理简便易行,处理效果好、易调节、无污染、可以与薄膜印刷设备组合进行使用。

1墨色牢固性测试

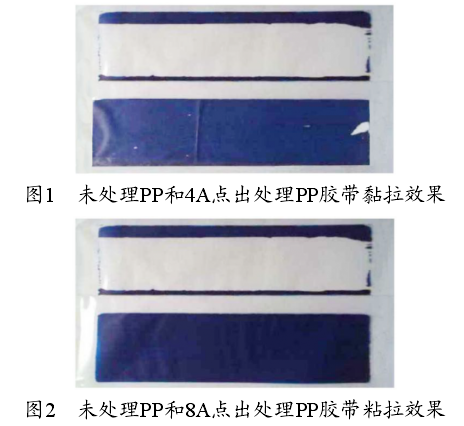

针对实际印刷生产中的这一批次的薄膜印刷适应性能差,出现的掉墨、褪色、材料吸墨不均匀的情况,首先进行墨色牢固性测试,使用Scatch胶带黏拉实验法,分别对电晕处理功率为0A、2A、4A、6A、8A、10A聚丙烯(BOPP)薄膜用胶带检测油墨残留的多少来评估油墨的牢固程度。

比较图1与图2后发现,随着处理电流强度的增大,聚丙烯(BOPP)薄膜的表面油墨牢固性能极大提高,并且在电流强度达到8A时,无墨膜脱落现象发生(一般认为油墨的迁移量不超过1%,被认为合格),但电流强度过大,表面能下降,油墨附着力也会随之降低。

2油墨叠印率的测试

为了测试聚丙烯(BOPP)薄膜表面能对胶印油墨叠印率的影响,用不同强度分别对聚丙烯(BOPP)薄膜承印材料进行电晕处理,先用白膜对薄膜进行打底,然后再印刷第一色油墨以及叠印油墨。

制作湿压湿叠印样条:

1)湿压湿叠印样条可以通过IGT印刷适应仪上的两个串墨辊来实现,通过印刷适应仪从带有油墨的印刷盘上将油墨转移到聚丙烯(BOPP)薄膜上,如图3所示。

2)用X-Rite528测量叠印后样条的密度和色度,如图4所示。

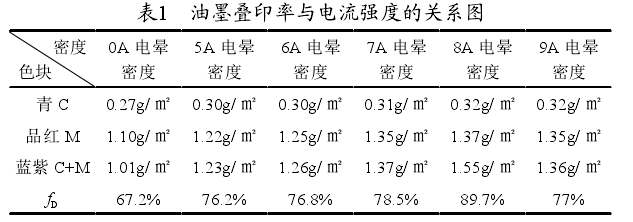

3)随着电晕处理电流强度的增大,油墨叠印率呈现上上趋势,以实验中青墨C和品红M油墨叠印率测试为例。实际印刷过程中测试叠印率的意义是为了及时发现和避免标签印刷中叠印率低,着色能力差,颜色有色差等弊病,以满足更好的色调还原的需要,表1为不同电晕强度对薄膜叠印块测试数据分析。

3使用原子力学显微镜AFM分析

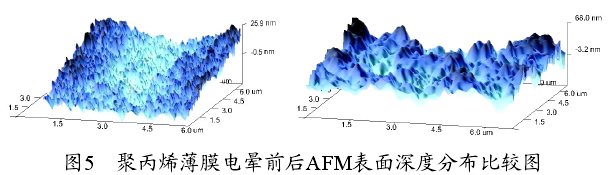

引入原子力显微镜扫描电晕处理后薄膜表面的特征,原子力显微镜是利用探针和样品间原子之间的作用力的关系来还原出薄膜表面形貌,其研究对象几乎不受任何条件限制,而且不需要对薄膜表面进行特殊处理,就可以得到样品表面三维图像,便于研究聚丙烯(BOPP)薄膜电晕后表面粗糙度、厚度及粒子表面特征与薄膜印刷性能之间的关系。如图5所示。

上图为6μm扫描尺寸的电晕处理前,8A电晕功率处理后的薄膜表面的三维图像,通过对比可以发现,未电晕的聚丙烯(BOPP)薄膜表面最大深度不超过25.9nm,经过8A电晕辐照后最大深度达到68.0nm,高度图上发现有明显的规则凸起部分,并且凸起的颜色为较亮部分。从图4中薄膜表面电晕处理前后ImageRa(平均粗糙度)由0.00664祄增大到0.0217祄,其表面微粗糙度变化以及围观真实面积的增加,真实反映电晕处理对BOPP材料结构及组成的影响。

经过电晕处理,有效地改变了聚丙烯(BOPP)薄膜表面张力,提高了其印刷适应性能,对不干胶标签叠印率有较大的提高,也解决了油墨的附着性能差的问题。